Wie Sie schnell und einfach die Lebensdauer von Hydrauliköl, Pumpen, Ventilen und Zylindern maximieren

Hydrauliköl-Filtration in der Schifffahrt: CJC® Hydraulikfilter für höchste Ölreinheiten

Wie Sie schnell und einfach die Lebensdauer von Hydrauliköl, Pumpen, Ventilen und Zylindern maximieren

Hydrauliköl-Filtration in der Schifffahrt: CJC® Hydraulikfilter für höchste Ölreinheiten

Herausforderung

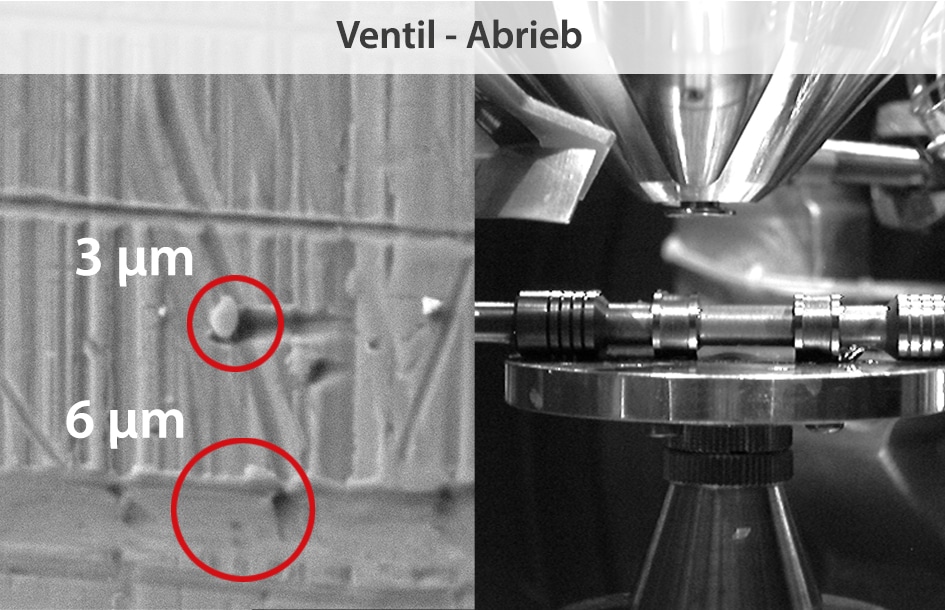

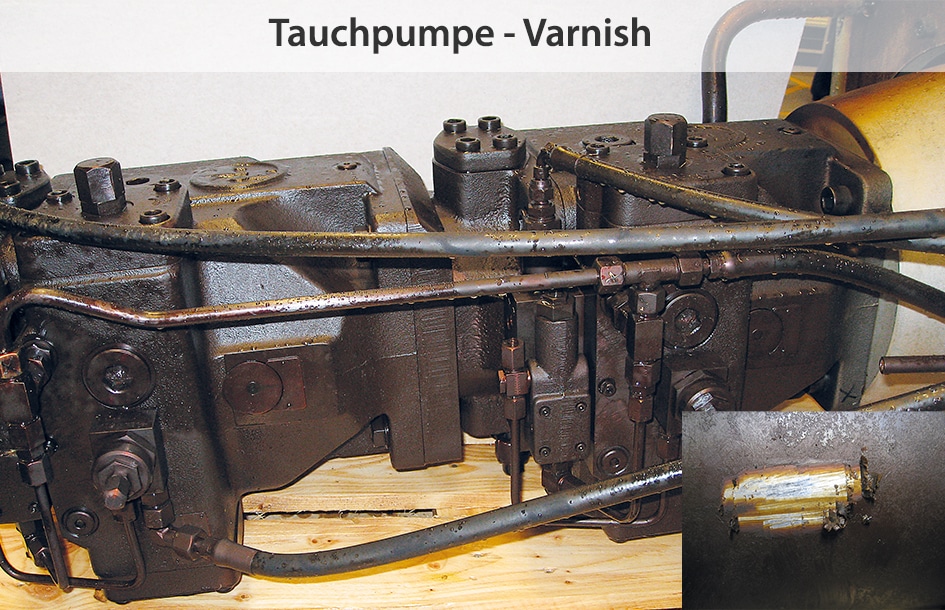

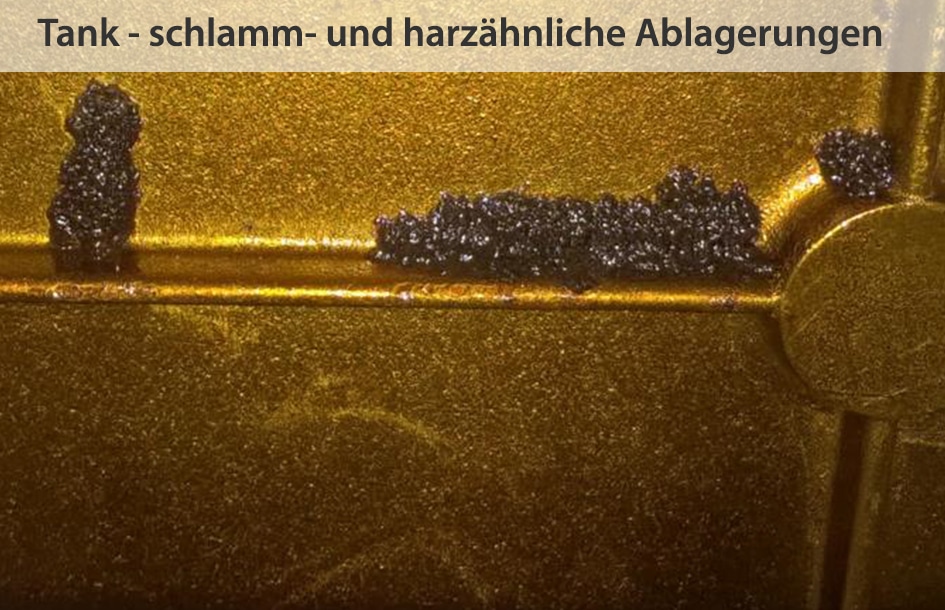

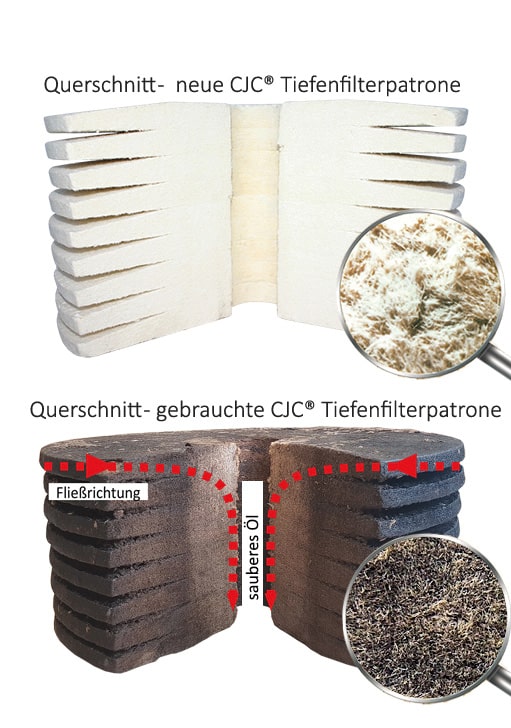

Partikel und Wasser führen zu einem hohen Verunreinigungsgrad und beschleunigen Oxidationsprozesse und Additivverbrauch. Das wirkt sich auf Viskosität, Schmierfilmstärke, Scherkräfte, Luftabscheidevermögen und die Verschleißschutzeigenschaften des Hydrauliköls aus. Wichtige Ölzustandswerte, die über einen Ölwechsel entscheiden. Partikel und Wasser im Öl, gefolgt von Ölalterung und der Auswahl des falschen Öltyps gelten als die kritischen, wenigen Ursachen, die den meisten Schaden verursachen. Sie verursachen abrasiven Verschleiß, Ermüdungsverschleiß, Korrosion, Kavitation, Varnish, schlammartige und harzähnliche Ablagerungen (Ventile, Haupstromfilter, Tank, Rohrleitungen etc.) und führen zu einer Versäuerung des Öls und damit zu weiterer Korrosion. Ein Teufelskreislauf.

Je sauberer und trockener das Hydrauliköl ist, desto stabiler die Ölzustandswerte und länger die Ölstandzeit — und desto länger die Lebensdauer von Komponenten

Schäden und Folgen durch verunreinigtes Hydrauliköl

Ihre Lösung: effiziente Hydraulikölpflege

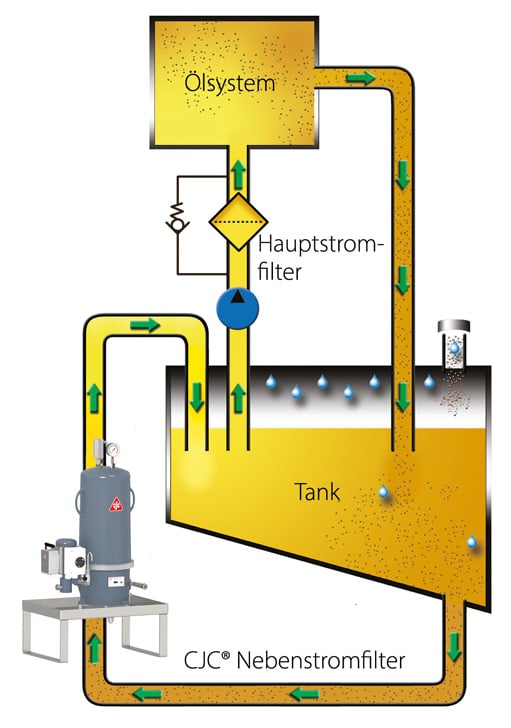

Effiziente Hydraulikölpflege bedeutet Partikel, Wasser, Oxidationsrückstände und Säuren kontinuierlich aus dem Hydrauliköl zu entfernen (24/7). Denn Fakt ist, nur mit dauerhaft sauberem und trockenem Hydrauliköl …

Geringerer Ölverbrauch

Weniger Wartungsaufwand

Höhere Zuverlässigkeit

Besserer Ressourcenschutz

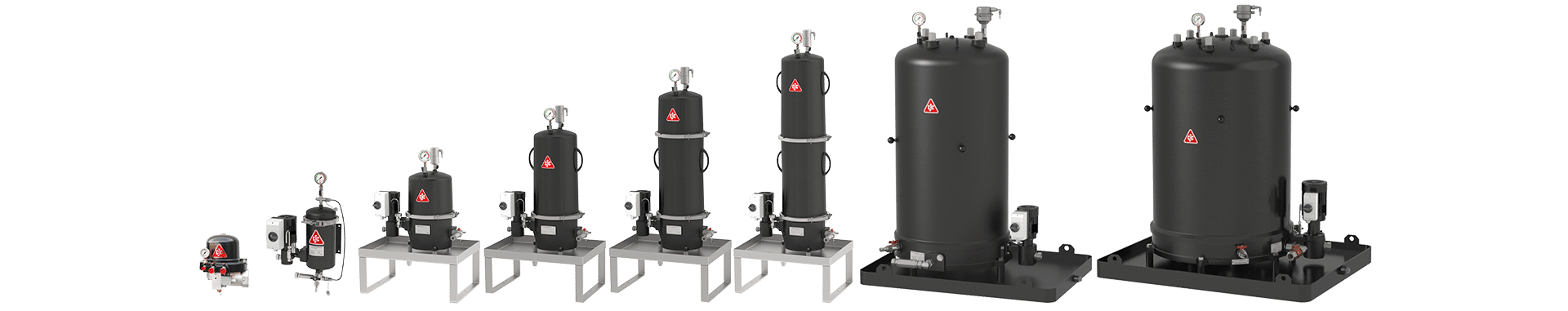

CJC® Hydraulikfilter zur effizienten Hydraulikölpflege

Sie haben schlechte Reinheitsklassen, einen hohen Wassergehalt und Ihr Hydrauliköl ist stark oxidiert? Klebrige Ablagerungen haben sich bereits an Pumpen und Ventilen gebildet? Dann installieren Sie einen CJC® Hydraulikfilter für die effektive Hydrauliköl-Filtration und zum Schutz Ihres Hydrauliksystems. CJC® Hydraulikfilter sorgen für höchste Ölreinheit binnen kürzester Zeit. Extrem hohe Filterkapazitäten und Abscheideleistungen machen unsere Filtertechnik zu einer kostenoptimalen Lösung.

Jetzt Ihren maritimen Ansprechpartner kontaktieren

Lassen Sie uns ins Gespräch kommen: über Ihre Hydrauliksysteme, Ihr Hydrauliköl und die spezifischen Herausforderungen. Wir filtrieren jedes Hydrauliköl. Dabei spielt es keine Rolle, ob Sie Mineralöl oder biologisch abbaubares Hydrauliköl einsetzen. Wir maximieren mit Ihnen die Standzeit von Ölfüllung, Pumpen, Ventilen und Zylindern.

Erhalten Sie ein persönliches Beratungsgespräch und ein unverbindliches Angebot über einen CJC® Hydraulikfilter für die effiziente Pflege und Filtration von Hydrauliköl.

Schreiben Sie mir oder rufen Sie mich.

Das sagen unsere Kunden

„Wir sind sehr zufrieden mit dem Testverlauf und beabsichtigen, weitere CJC® Hydraulikfilter zu installieren.“

„I would highly recommend talking to CJC®! Especially if you are experiencing any oil condition problems, this system works.“

„Nur durch den Einbau der CJC® Hydraulikfilter lassen sich die Anforderungen an die ME-Hydraulikanlage erfüllen.“

„Der CJC® Hydraulikfilter erfüllt was er verspricht. Ich würde ihn ohne zu zögern zur Reinigung eines mit Wasser und Partikeln kontaminierten Systems empfehlen.“

„Nach meiner Erfahrung mit diesen Anlagen kann ich sie ohne zu zögern weiterempfehlen.“